Novedades

Corrosión e incrustaciones

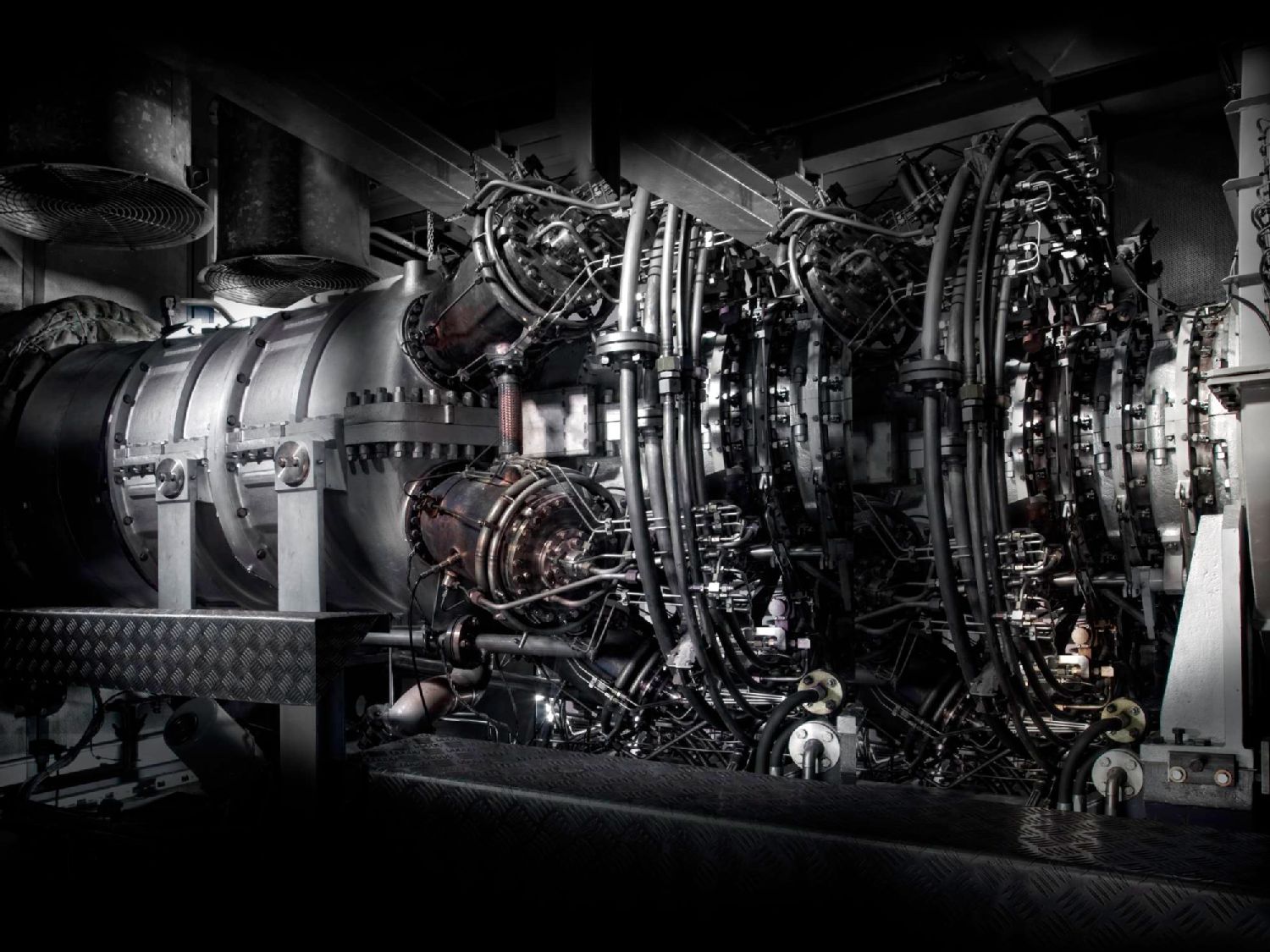

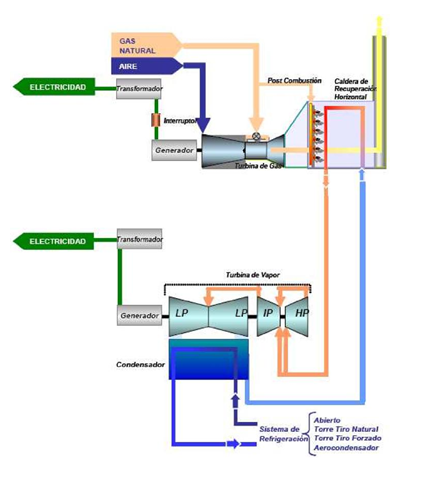

Una de las causas más comunes de la indisponibilidad de una planta de generación eléctrica es el fallo de tubos de caldera, condensadores, intercambiadores o fallos en la turbina de vapor por operar con los parámetros químicos de control fuera de las especificaciones de funcionamiento.

Caldera, ciclo agua-vapor, turbina y otros consumidores de vapor se ven afectados enormemente por las condiciones químicas del agua y del vapor. Los mayores problemas en el rendimiento del circuito agua/vapor de las plantas están relacionados con la acumulación de depósitos porosos en la zona de agua de los tubos de caldera. Una parte de los depósitos provienen del arrastre de los productos de corrosión generados en los sistemas previos a la caldera; otra parte proviene de la corrosión de los propios tubos de la caldera; y una última parte proviene de compuestos que arrastra el propio vapor por utilizar un agua de alimentación al sistema que no cumple con los requerimientos deseables.

Como se ha dicho anteriormente, la corrosión y las incrustaciones son los efectos más perjudiciales de un control químico inadecuado, y tienen su efecto negativo en la producción de roturas, pérdidas de rendimiento, pérdidas de material, degradación acelerada de elementos y desequilibrios en equipos rotativos.

Podemos definir la corrosión como la reacción química o electroquímica que se produce entre un metal y el medio, que provoca su degradación y la pérdida de sus propiedades. Esta corrosión se produce por el oxígeno disuelto en el agua, por el dióxido de carbono o por ácidos. El ataque químico comienza en la superficie y se propaga hacia el interior. Diferentes zonas de la superficie metálica actúan como ánodo y cátodo. Los iones metálicos por difusión a través de la matriz metálica se oxidan en la zona anódica y los electrones, difundidos de igual modo, reaccionan en el oxígeno disuelto en la zona catódica.

El resultado de la corrosión es la pérdida de espesor y de cualidades mecánicas así como el desprendimiento de material que puede acumularse en ciertos puntos de la instalación.

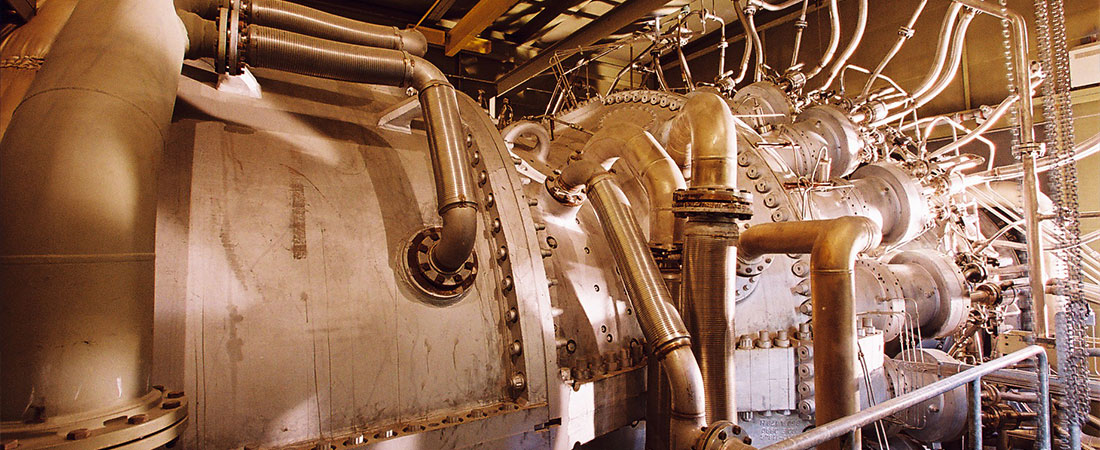

En caldera y ciclo agua-vapor, las partes más afectadas de la instalación serán las partes “frías”, es decir circuito de alimentación y economizadores, ya que en las partes calientes se forma de manera natural una capa superficial de óxido de hierro denominado magnetita, que impide que la oxidación progrese al interior del metal, formando así una capa protectora. Sin embargo estas partes calientes si se verán afectadas por los desprendimientos de las partes frías.

Las incrustaciones se deben fundamentalmente a las sales de Calcio y Magnesio que al calentarse se concentran y precipitan dando lugar a depósitos que forman una capa aislante que dificulta el intercambio de calor. Los efectos directamente ocasionados son:

- La reducción del coeficiente de transmisión de calor

- La reducción de la sección libre de paso de fluido

- La rotura de tubos por sobrecalentamiento, al ser el intercambio de calor menor

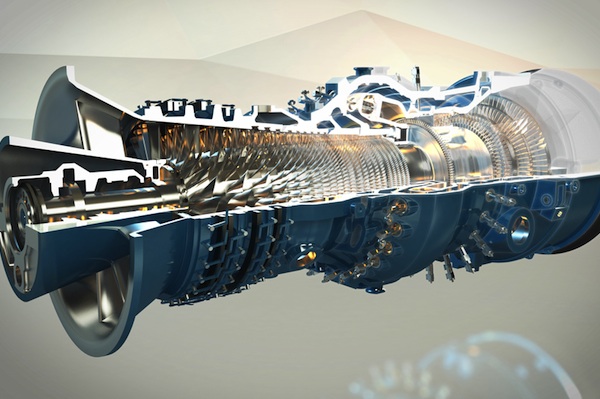

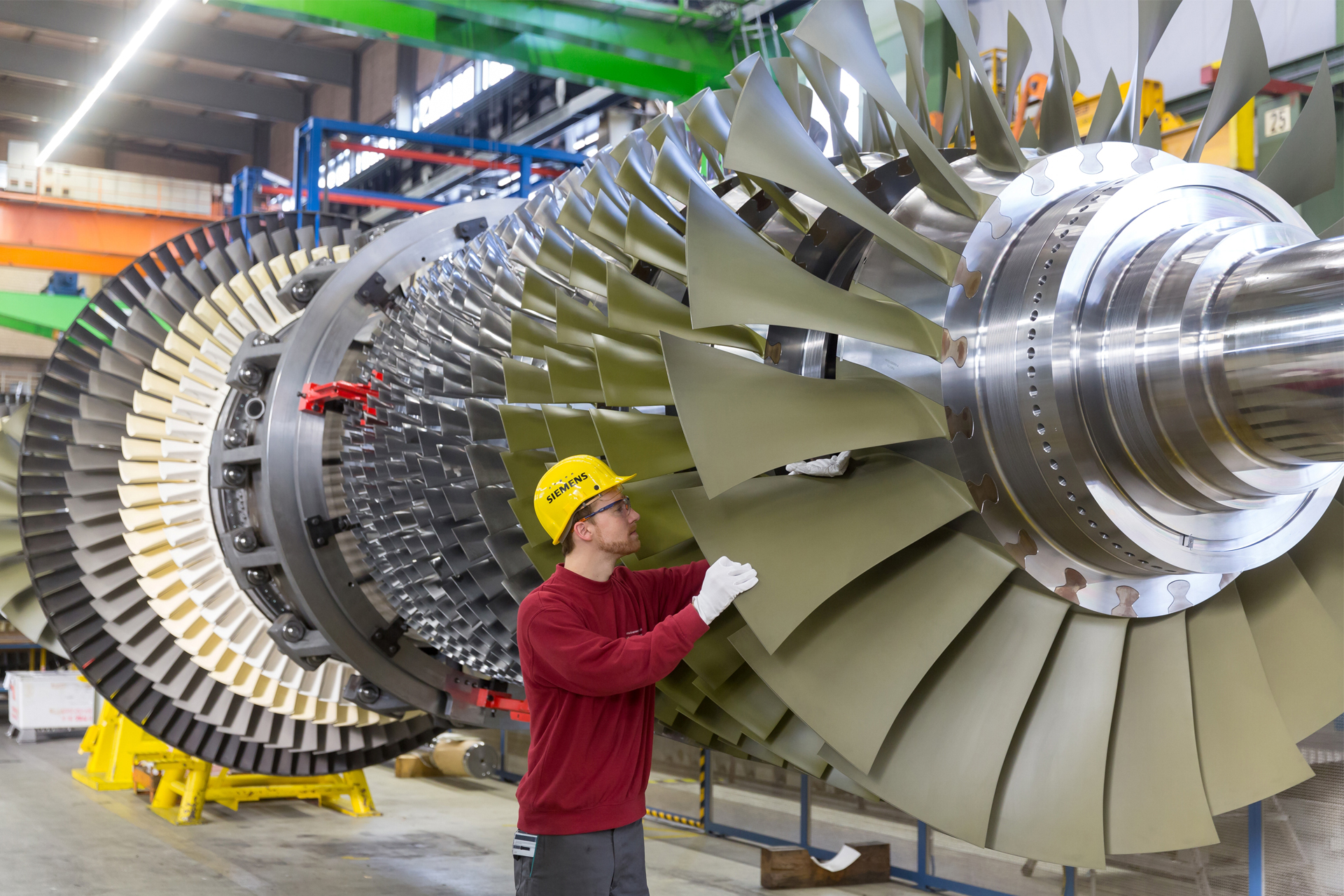

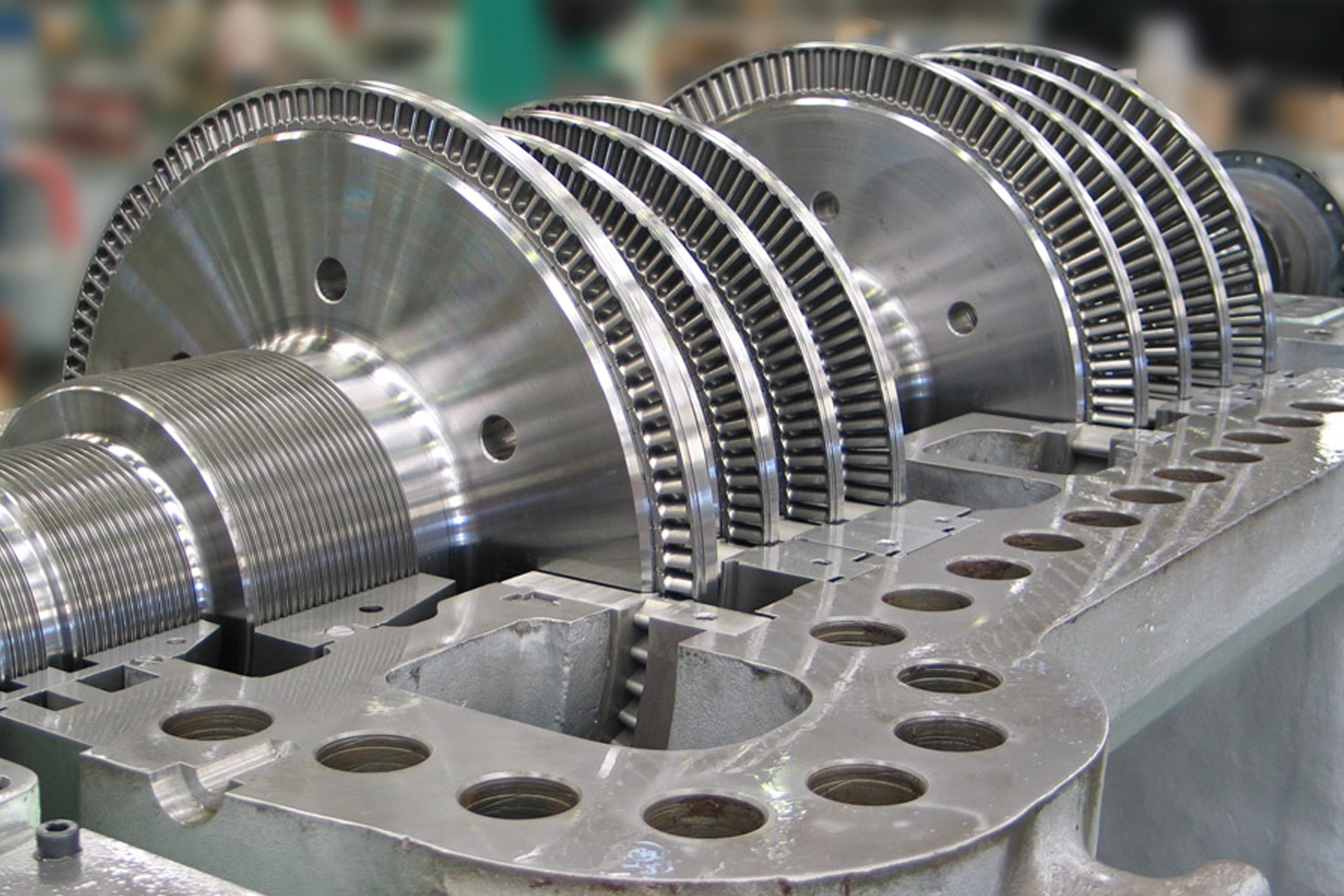

- Las incrustaciones o depósitos también pueden afectar a partes en movimiento, principalmente válvulas y álabes de turbina de vapor. En este caso, no sólo se producen incrustaciones por sales cálcicas y magnésicas, sino también por deposición de sílice y diversos compuestos de hierro. Esto provoca falta de estanqueidad en válvulas, degradación acelerada de álabes y desequilibrios en el rotor de la turbina de vapor.